污水處理凈化池的防滲設計與施工技術

摘 要:中國石化安慶分公司鋼筋混凝土水質凈化池的結構較為復雜,施工難度較大、本文從混凝土墊層、施工縫施工工藝、底板施工、池壁施工、混凝土澆筑、模板施工到優化混凝土配合比、摻加膨脹纖維抗裂防水劑和減水劑、安裝防水套管提高其抗裂防滲性能等方面,介紹鋼筋混凝土水質凈化池的施工技術—應用結果表明:該水質凈化池對石化裝置回用水進行凈化過濾,出水主要性能指標滿足中國石化企業標準《煉化企業節水減排考核指標與回用水質控制指標》(Q/SH0104-2007)回用水指標和國家標準《工業循環冷卻水處理》(GB50050一1995)工業循環冷卻水水質指標。

關鍵詞:混凝土池體;水質凈化;結構設計;施工技術

前言

隨著國家加大對水資源的利用,工業片用水要求回收利用。在工業用水回收利用中,水質凈化是必須處理的工序,鋼筋混凝土水質凈化池是其主要的構筑物。工業剛水凈化前含有工業污染物,為防止污染物滲漏,對污水處理凈化池的設計和施工有較高的要求,以避免池體在使用過程中出現開裂、滲漏等情況造成環境污染。

1 工程概況

中國石化某分公司煉化一體化項目回用水水質凈化池結構較為復雜,施工工藝要求較高,該池于2013年9月投入運行。

該分公司煉化一體化項目是中國石化裝置結構調整及油品質量升級工程,為了保護環境、減少污染,配套建設石化廢水處理裝置,石化廢水經生物化學及水質凈化處理達標后舊收利用,作為裝置循環冷卻水補水,最大限度地提高水的利用率及廢水回用率。石化廢水返回裝置重新利用前需進行凈化過濾處理,降低回用水中的懸浮物和石油類物質。鋼筋混凝土水質凈化池的設計和施工該工程的關鍵。

2凈化池設計

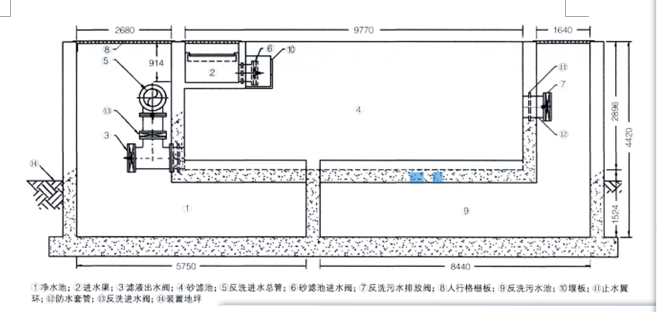

水質凈化池池體結構包括進水渠、4座凈化砂濾池、濾后凈水池、反洗污水池,池體凈尺寸20840mn1×14690mmx4420mm(長×寬*高),容積135 3m'3,池壁厚度300mm-500mn,。4座砂濾池交替進行過濾、反洗和化學清洗。回川水凈化處理后.m水進入凈水池,反洗水進入反洗污水池。水質凈化池池體結構的設計斷面如圖l所示。

從圖1可以看出,待凈化同用水從水質凈化池進水管道進入進水渠②,通過砂濾池進水閥⑥瀑瀉灑落于濾層上、水中的顆粒全部截留于濾層表面或滯留于濾層過濾介質空隙,使回用水得以凈化。凈化后的水通過濾液出水閥③進入凈水池①,在凈水池收集后從凈水出水管道送作裝置回收利用。

當砂濾池工作一段時間后濾阻增大,打開反洗污水排放閥⑦,天閉砂濾池進水閥⑥和濾液m水閥③;打開反洗進水閥⑩,扁動反洗水泵將凈水加壓反向通過濾層將截留在過濾介質空隙間的顆粒從濾層中逐出,通過反洗污水排放閥⑦進入反洗污水池⑨收集后,經污水出口管送往廢水處理系統再次處理、所有操作均南計算機控制系統自動、控制。

3防滲漏技術與措施

3.1原材料

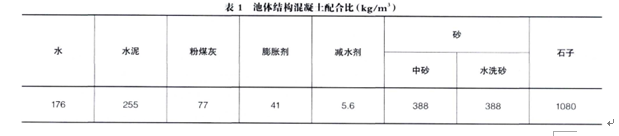

水泥:P.()42.5:粉煤灰:I級;膨脹劑:DS-Il;減水劑:CSP-I;砂:中砂,水洗砂;石子:5inm-20mm;水:自來水。

3.2優化混凝土配合比設計

凈化池池體混凝土均為C30,抗滲等級為P8。為了提高其抗裂防滲性能,在混凝土巾添加抗裂纖維和減水劑。混凝土技術性能為:初始坍落度l 6.7c:m、l h

后坍落度13.2cm、14d水中限制制膨脹率0.026%、28d抗壓強度35.4MPa、、水質凈化池池體結構混凝土配合比見表1.

3.3防滲措施

3.3.1摻入膨脹劑和減水劑

凈化池混凝土采取摻人膨脹纖維抗裂防水劑DS-Ii和防水劑CSP-I防滲措胞,DS-Ll以阻裂聚丙烯纖維、膨脹組分、防水組分為主要原材料,添加其他功能性組分,實現纖維和膨脹劑的抗裂防滲作用、CSP-I使混凝士緩凝,推遲水泥水化熱峰值的出現,使混凝土表面溫度梯度減少,減緩混凝土水化反應,提高混凝土的和易性、密實性及抗滲性。

3.3.2提高混凝土抗裂能力

在滿足水質凈化池結構荷載的前提卜,在收縮應力較集中的池底和池肇部位采用分布較密、抗托強度較高的鋼筋,適當提高鋼筋配筋率,通過合理的配筋布置和鋼筋的韌性作用,使混凝土結構中的鋼筋分布類似網狀,形成一個均勻分布的抗拉抗裂應力網,降低混凝土的彈性模量,增大混凝土的極限拉伸值,提高混凝土的抗裂能力。

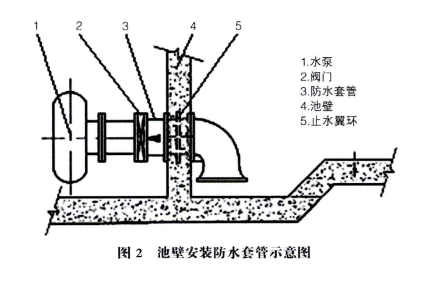

3.3.3防水套管

為確保管道與池壁接觸處防水效果以及避免水泵等設備運行時產生振動使接觸處松動,安裝帶有止水翼環(如圖1中⑩所示)的防水套管(如圖1中⑥所示)。防水套管的安裝與模板、鋼筋的施工同步進行,密切配合,做到高程、位置完全準確,安裝牢固。套管穿越處池壁中的鋼筋彎曲或截斷時,鋼筋與套管焊接相連,套管四周按設計要求安裝加同筋。防水套管施工如圖2所示。

4 凈化池池體施工

凈化池各池、渠、槽、堰均為混凝土薄壁結構,各安裝部件在混凝土澆筑時均設置預埋件。混凝土施丁時嚴格控制結構外形尺寸、各部位高程、混凝土澆筑質量。配氣管、進出水管預埋時對防漏、高程、水平度等要求十分嚴格。凈化池進進、出水的渠和堰較多,為保證凈化池各部分負荷均勻,必須保證渠、槽、堰等過水面為設計水平面。

4.1施工程序

施工程序為:測量放線一基坑排水一土方開挖一C15混凝土墊層一池底板混凝土澆筑一池、渠、槽、堰等壁及板混凝土澆筑一水池清理一滿水試驗一安裝工程施工一池外側土方回填。

4.2混凝土施工方法

4.2.1混凝土墊層

槽底清理后進行混凝土底板墊層施工。每邊寬出水池lOOmm,用lOOmm×lOOmm方木支模,保持其水平度和穩固性。墊層厚度lOOmm,C15混凝土澆筑,混凝土振搗密實,保證表面平整,待混凝土墊層施T完畢且混凝土達到一定強度后,根據設計圖紙彈線定位、測量放樣,彈出池底板的邊線和預留部件位置。

4.2.2池體混凝土施工

(1)施工縫施工藝

為防止各池體部位的施1j縫m現滲漏,嚴格進行防水處理,設置300mmx4mm鋼板止水帶。先進行池體底板施工,底板混凝土澆筑的高度高于底板500mm,且施工縫的高度位于鋼板中間,再進行池壁施工。在施工縫上澆注混凝土之前,先將混凝土面層鑿剔出石子,再用水將施工縫處混凝土沖洗干凈并保持濕潤,然后刷同標號素水泥漿,確保施工縫的粘接質量。

(2)底板施工

根據設計圖紙要求的尺寸和組合模板組裝方案,綁扎鋼筋、立模、澆筑混凝土。底板受力筋搭接接頭位置相互錯開,兩層鋼筋之間加鐵馬凳,底板保護層為50mm。混凝土振搗密實,無蜂窩、麻面、露筋等缺陷

(3)池壁施工

根據池、渠、槽壁及堰板立模位置布置鋼筋、立模、模板加固。鋼筋不錯位,用順扣或人字扣綁扎,兩層之間加鐵馬凳,扎絲綁扣向里,防止綁絲外漏。池壁保護層厚度35mm。預埋鋼管、鐵件牢固,預留孔洞位置準確。

(4)混凝土澆筑

池體結構混凝土為C30混凝土、抗滲等級為P8,混凝土坍落度控制在180mm - 220mm范圍內,采用泵送施工。混凝土由拌合站集中供應,施工過程中預埋鐵件,預留孔洞進行全過程質量控制,確保標高、位置準確:每一澆筑部位混凝土階梯向前推進,單層下料厚度不大于300mm,振搗混凝土單層厚度不超過300mm。在洞口、壁底、池壁轉角等鋼筋密集處加強振搗,保證混凝土密實性。混凝土澆筑過程中,若模板出現漏漿應及時封堵并進行補振,模板變形或出現偏移及時糾偏并加固。

(5)混凝土振搗及養護

混凝土振搗采用插入式振動器振搗,以振搗至混凝土面不下沉、沒有氣泡冒出時為止。混凝土養護采用灑水保濕養護,在混凝土進入終凝后,用草袋等覆蓋物進行覆蓋,灑水濕潤,養護時間不少于14d,高溫天氣每隔2h灑水1次。

4.3模板施工技術

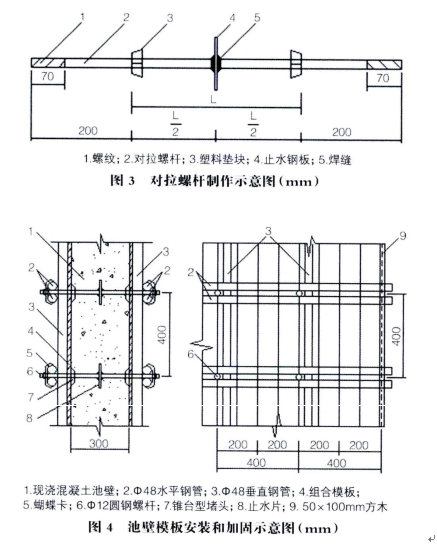

4.3.1模板加固

本工程模板主要采剛組合模板,因凈化池池體結構較為復雜,不適合組合模數處川25mm厚木板定制.模板et 對拉螺桿加同,螺桿為中12mm止水片對拉圓鋼螺栓,中間設100mn1×100mm×3mm鋼板止水片,止水片與圓鋼接觸處兩邊雙面滿焊,用2個可拆卸塑料錐臺型堵頭組裝在螺桿兩又,預留螺桿割除和水泥砂漿填補凹坑。對拉螺桿制作如圖3所示(螺桿長度由池壁混凝土厚度L確定)。

4.3.2模板安裝

安裝池壁模板至設汁標高,用對拉螺桿加固;按照設計要求進行整體找平、校正后擰緊所有螺桿的螺帽;模板所有接縫緊密不漏漿、小錯位。模板支撐系統采用Φ48x3.5鋼管,用對拉圓螺桿和蝴蝶卡固定,模板按400mm×400nlm分布對拉圓鋼螺桿。拆模后拆下螺桿兩頭錐臺型堵頭,將螺桿沿堵頭預留的凹坑底割除,再用防水水泥砂漿抹平模板安裝和加固如圖4所示。

結論

(1)采用止水片對位螺桿對模板加固,用可拆卸塑料錐臺犁堵頭預留凹坑,拆模后將螺桿沿坑底割除,并用防水水泥砂漿抹乎,確保對托螺桿處不會漏水;采川防水套管和止水翼環對管道進行防滲和抗振處理,避免了水泵等設備運行時震動使管道與混凝十接觸處松動而滲漏,提高水池體結構的抗滲性能。

(2)采用優化混凝土配合比,摻入膨脹纖維抗裂防水劑和減水劑,提高了鋼筋混凝土凈化池抗裂防滲性能,避免了石化廢水滲漏對土壤和地下水的污染。

(3)采用水質凈化池裝置回用水進行凈化過濾,處理后出水主要水質指標懸浮物和石油類物質含量滿足中國石化企業標準《煉化企業節水減排考核指標與回用水質控制指標》( Q/SH0104-2007)回用水指標和國家標準《工業循環冷卻水處理》(GB50050-1995)工業循環冷卻水水質指標,保證了石化廢水回收利川的水質。

- 上一篇:防水套管可保護管道外部不被破壞 2017/2/16

- 下一篇:會堂綜合服務基地地下室防水施工工藝 2017/2/16